Ohne moderne Technik wäre der Abbau von Felsen in großen Mengen undenkbar. Doch selbst die leistungsfähigsten Maschinen stoßen an ihre physischen Grenzen, wenn sie auf extrem widerstandsfähiges Gestein treffen. Während weiche Materialien vergleichsweise einfach zu bearbeiten sind, erfordern härtere Schichten spezialisierte Technologien und leistungsstarke Werkzeuge. Der Abbauprozess wird dabei nicht nur durch die physikalischen Eigenschaften des Gesteins beeinflusst, sondern auch durch äußere Faktoren wie Umweltauflagen, Sicherheitsstandards und wirtschaftliche Rahmenbedingungen. Unternehmen stehen daher vor der ständigen Herausforderung, ihre Methoden zu optimieren und neue Technologien zu entwickeln, um effizient und nachhaltig zu arbeiten.

Technische Grenzen des Gesteinsabbaus

Die Rohstoffgewinnung ist ein fundamentaler Bestandteil vieler Industriezweige – von der Baustoffherstellung bis hin zur Elektronikproduktion. Doch nicht jedes Material lässt sich einfach aus dem Erdreich lösen. Härte, Dichte und Struktur des Gesteins bestimmen maßgeblich, welche Technologien zum Einsatz kommen und wie wirtschaftlich der Abbau durchgeführt werden kann.

Gesteinsarten wie Granit oder Basalt zeichnen sich durch extreme Härte und hohe Dichte aus, wodurch herkömmliche Abbaumethoden oft ineffizient oder gar unmöglich werden. Kalkstein oder Sandstein hingegen sind weicher und lassen sich leichter mit klassischen Fräsen oder Bohrtechniken bearbeiten. Besonders problematisch sind heterogene Gesteinsschichten, die aus unterschiedlichen Materialien bestehen und dadurch verschiedene Anforderungen an Werkzeuge und Maschinen stellen.

Zusätzlich erschweren geologische Bedingungen den Abbauprozess. Risse im Gestein können zu unerwarteten Brüchen und Materialverlusten führen, während Wasseradern Maschinen beschädigen oder sogar Stillstände verursachen können. Auch Temperaturschwankungen wirken sich auf den Abbau aus – extreme Kälte kann Materialien spröder machen, während Hitze die Maschinen stärker beansprucht.

Der Tagebau stellt Unternehmen also vor eine doppelte Herausforderung: Einerseits müssen Maschinen das Gestein effizient durchdringen, andererseits darf der Prozess die Maschinen selbst nicht übermäßig belasten. Um diese Probleme zu lösen, setzen Ingenieure auf spezialisierte Techniken und hochentwickelte Materialien.

Methoden zur Überwindung harter Gesteinsschichten

Je nach Art des Gesteins und der gewünschten Abbaumenge kommen verschiedene Verfahren zum Einsatz. Jedes dieser Verfahren hat spezifische Vor- und Nachteile, die sowohl wirtschaftliche als auch technische Aspekte betreffen.

- Sprengung: Diese Methode eignet sich besonders für den großflächigen Abbau, da sie mit vergleichsweise geringem Maschineneinsatz große Mengen an Material lösen kann. Allerdings birgt sie hohe Sicherheitsrisiken und Umweltauflagen, weshalb ihr Einsatz stark reguliert ist. Zudem entstehen durch Sprengungen oft unkontrollierte Bruchstellen, die die Weiterverarbeitung erschweren.

- Bohren: Diamant- und Hartmetallbohrer ermöglichen das gezielte Eindringen in extrem harte Gesteinsschichten. Diese Technik ist präzise und erlaubt eine kontrollierte Materialgewinnung, ist jedoch zeitaufwendig und verursacht hohe Werkzeugkosten.

- Fräsen und Schneiden: Moderne Fräsen mit diamantbesetzten Schneidköpfen ermöglichen eine besonders präzise Bearbeitung. Dieses Verfahren wird häufig im Tunnelbau eingesetzt, da es kontrollierte Schnitte ohne große Erschütterungen erlaubt. Nachteil: Die Maschinen unterliegen extremem Verschleiß, was regelmäßige Wartungen erfordert.

- Wasserstrahlschneiden: Diese Methode setzt auf einen Hochdruckwasserstrahl mit abrasiven Partikeln, um auch härteste Materialien präzise zu durchtrennen. Sie eignet sich besonders für komplizierte Formen und empfindliche Bereiche, wird jedoch meist in der Weiterverarbeitung und weniger im Rohstoffabbau eingesetzt.

Der effiziente Einsatz dieser Methoden erfordert detaillierte geologische Analysen, um den optimalen Ansatz für jede spezifische Gesteinsart zu bestimmen.

Während herkömmliche Methoden wie Bohren oder Sprengen dominieren, gibt es spezialisierte Verfahren, die unter bestimmten Bedingungen erhebliche Vorteile bieten. Eine Gegenüberstellung der verschiedenen Abbaumethoden zeigt, welche Techniken sich für welche Einsatzzwecke eignen und welche Herausforderungen sie mit sich bringen.

Gesteinsabbau im Vergleich – Methoden und ihre Herausforderungen

Der Abbau von Felsen ist eine hochkomplexe Aufgabe, die nicht nur von der Härte des Materials, sondern auch von wirtschaftlichen, ökologischen und sicherheitstechnischen Faktoren abhängt. Während einige Methoden auf hohe Materialdurchsatzraten setzen, sind andere auf Präzision und minimalen Eingriff in die Umgebung optimiert. Die folgende Tabelle stellt verschiedene Abbaumethoden gegenüber, beleuchtet ihre Herausforderungen und zeigt, unter welchen Bedingungen sie optimal eingesetzt werden.

Tabelle: Abbaumethoden und ihre Herausforderungen

| Methode | Vorteile | Herausforderungen | Einsatzbereich |

|---|---|---|---|

| Seiltrennverfahren | ✅ Hohe Präzision bei der Gesteinsgewinnung ✅ Geringer Energieverbrauch ✅ Ideal für empfindliche Felsen | ❌ Langsamer als Sprengung oder Fräsen ❌ Nicht für sehr harte Gesteine geeignet ❌ Hohe Kosten für Spezialseile | Natursteinabbau, Marmor-, Granitgewinnung |

| Plasmaschneiden | ✅ Kein direkter Kontakt mit dem Gestein ✅ Sehr hohe Temperaturen für schwer bearbeitbare Materialien ✅ Geeignet für kleine, präzise Schnitte | ❌ Hoher Energieverbrauch ❌ Nicht für großflächigen Abbau geeignet ❌ Gefahr von Mikrorissen durch Wärmeeinwirkung | Spezialisierte Industrieanwendungen, Tunnelbau |

| Schockwellen-Abbau | ✅ Minimale Vibrationen in der Umgebung ✅ Effektiv für extrem harte Felsen ✅ Keine Sprengstofflagerung notwendig | ❌ Technologisch anspruchsvoll ❌ Teuer in der Anwendung ❌ Begrenzte Verfügbarkeit von Systemen | Tiefbau, Hochsicherheitsbereiche, U-Bahnbau |

| Kryogene Sprengung | ✅ Keine chemischen Rückstände ✅ Geringere Staubentwicklung als klassische Sprengung ✅ Effektiv bei geschichteten Gesteinen | ❌ Hoher Kühlmittelverbrauch ❌ Spezialausrüstung erforderlich ❌ Effizienz stark von Umgebungsbedingungen abhängig | Forschungsprojekte, Erschließung instabiler Gesteinsformationen |

| Laser-Abtrag | ✅ Extrem hohe Präzision ✅ Minimaler Materialverlust ✅ Kein mechanischer Verschleiß an Werkzeugen | ❌ Sehr hohe Anschaffungskosten ❌ Langsam für großflächigen Abbau ❌ Hoher Energieverbrauch | Feinschnitt von Gestein für wissenschaftliche Anwendungen, industrielle Feinarbeiten |

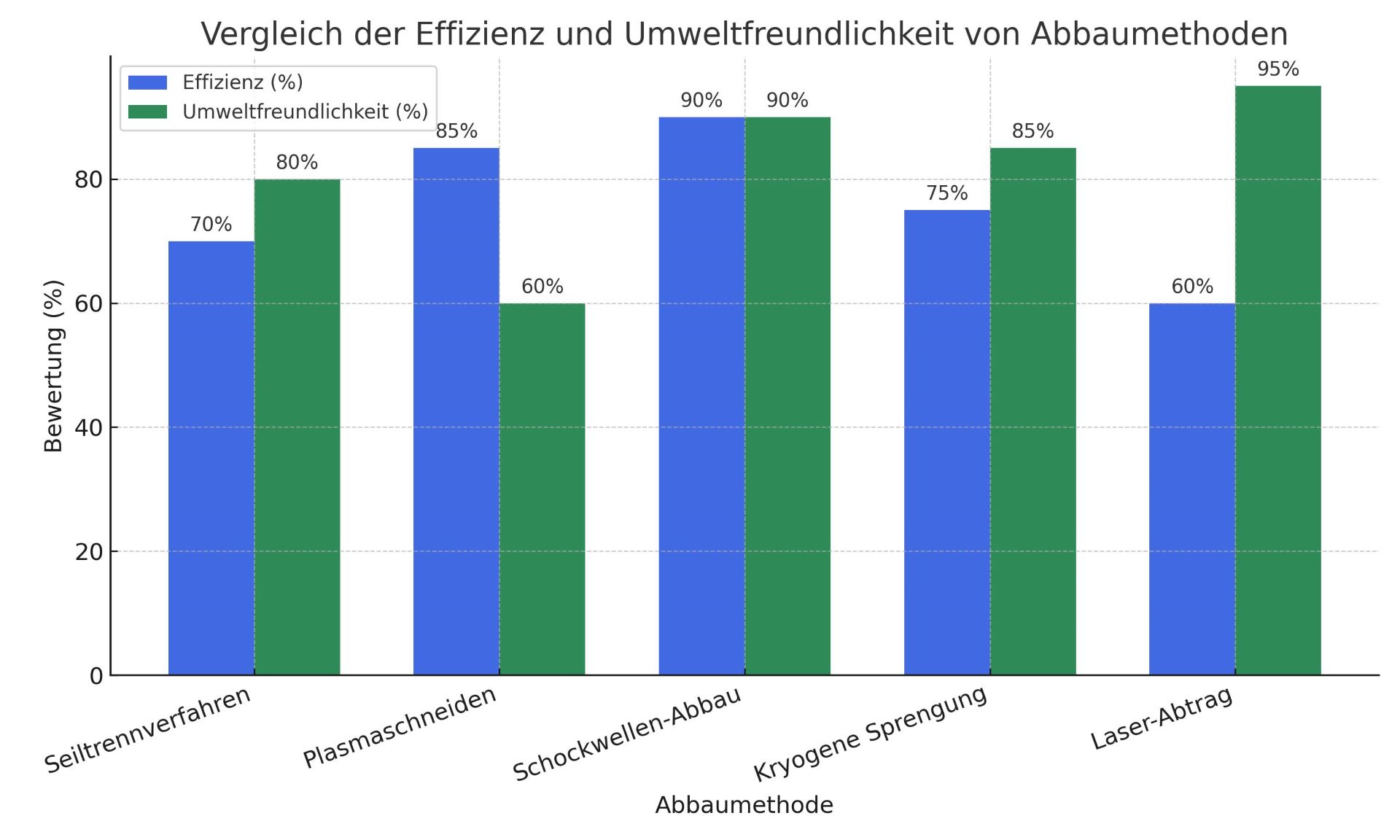

Die Gegenüberstellung der Abbaumethoden zeigt bereits, welche Vor- und Nachteile jede Technik mit sich bringt. Doch wie schneiden diese Verfahren in der Praxis ab? Das folgende Diagramm vergleicht die Effizienz und Umweltfreundlichkeit verschiedener Abbauverfahren und gibt einen schnellen Überblick über ihre Stärken und Schwächen.

Effizienz vs. Umweltfreundlichkeit: Welche Abbaumethode überzeugt?

Das Diagramm zeigt den Vergleich der Effizienz und Umweltverträglichkeit verschiedener Abbaumethoden. Während einige Verfahren durch Präzision glänzen, punkten andere durch Nachhaltigkeit. Die Bewertung hilft, wirtschaftliche und ökologische Faktoren besser abzuwägen.

Neue Perspektiven auf den Gesteinsabbau

Während traditionelle Methoden wie Bohren und Sprengen weiterhin dominieren, eröffnen moderne Verfahren neue Möglichkeiten. Besonders umweltfreundliche oder präzise Technologien wie Laser-Abtrag oder Kryogene Sprengung werden in speziellen Anwendungsbereichen immer häufiger eingesetzt.

Ökologische Faktoren

- Staubentwicklung und Schadstoffausstoß sind bei klassischen Methoden wie Sprengungen hoch, wohingegen Plasma- oder Laser-Techniken nahezu emissionsfrei arbeiten.

- Der Wasserverbrauch ist bei vielen Methoden ein entscheidender Faktor. Seiltrennverfahren verbrauchen oft große Mengen an Wasser zur Kühlung und Staubbindung, während Schockwellen-Verfahren oder Kryogene Sprengung ohne Wasser auskommen.

Sicherheitsaspekte

- Explosive Sprengmethoden erfordern aufwendige Sicherheitsmaßnahmen und sind nicht überall erlaubt.

- Laserschneiden oder Seiltrennverfahren minimieren das Risiko für Arbeiter und reduzieren unkontrollierte Brüche im Gestein.

Maschinen, die an ihre Grenzen gehen

Moderne Abbaumaschinen sind wahre Kraftpakete, die unter extremen Bedingungen arbeiten. Sie müssen nicht nur mit den enormen Widerständen des Gesteins fertig werden, sondern auch Staub, Feuchtigkeit und mechanischer Belastung trotzen.

- Hydraulikbagger: Giganten wie der Liebherr R 9800 gehören zu den größten ihrer Art. Mit einer Leistung von bis zu 2.000 kW und einer Schaufelkapazität von bis zu 47,5 m³ bewegen diese Maschinen immense Mengen an Material. Ihre hydraulischen Systeme müssen enorme Kräfte bewältigen, wodurch Verschleiß und Materialermüdung eine ständige Herausforderung darstellen.

- Tunnelbohrmaschinen: Der Abbau unter Tage erfordert Spezialmaschinen, die sich mit rotierenden Schneidköpfen durch das Gestein fräsen. Hersteller wie Herrenknecht produzieren Maschinen mit Durchmessern von bis zu 19 Metern, die sich durch härteste Materialien arbeiten können. Solche Maschinen müssen nicht nur stark, sondern auch präzise steuerbar sein, um strukturelle Integrität zu gewährleisten.

- Sprengbohrgeräte: Diese hochmodernen Geräte, etwa das Sandvik Pantera DP1600i, ermöglichen es, präzise Sprenglöcher in das Gestein zu bohren, um gezielte Sprengungen durchzuführen. Dank GPS-gesteuerter Systeme kann der Sprengprozess exakt geplant und durchgeführt werden.

Diese Maschinen sind nicht nur leistungsstark, sondern auch kostspielig. Ihre Wartung und Instandhaltung sind entscheidend, um die Produktivität hoch und Ausfallzeiten niedrig zu halten.

Materialermüdung und Wartungsherausforderungen

Die extremen Belastungen, denen Maschinen im Tagebau ausgesetzt sind, führen unweigerlich zu Verschleiß. Abrieb, Hitzeentwicklung und Druckbelastungen setzen insbesondere Bohrköpfen, Fräswerkzeugen und Hydrauliksystemen stark zu.

Ein häufiger Schwachpunkt sind die Schneidwerkzeuge selbst: Bohrköpfe aus Hartmetall oder Diamant sind extrem widerstandsfähig, aber auch kostspielig und anfällig für Mikrorisse. Auch Hydrauliksysteme stehen unter ständigem Druck – Öltemperaturen können in manchen Maschinen 100 °C übersteigen, was das Material langfristig schwächt.

Daher setzen viele Unternehmen auf prädiktive Wartung, bei der Sensoren kritische Komponenten in Echtzeit überwachen und frühzeitig Verschleiß erkennen. Dies reduziert ungeplante Stillstände und verlängert die Lebensdauer der Maschinen erheblich.

Innovationen für effizienteren Abbau

Der Bergbau befindet sich in einem ständigen Wandel. Neue Technologien ermöglichen es, härtere Materialien effizienter zu bearbeiten und den Betrieb sicherer und wirtschaftlicher zu gestalten.

- Künstliche Intelligenz in der Steuerungstechnik: Maschinen lernen durch Datenanalyse, sich effizienter zu bewegen, Materialverschwendung zu minimieren und Prozesse zu optimieren.

- Neue Werkstoffe für Bohr- und Fräswerkzeuge: Titan-Karbid- und nanobeschichtete Schneidköpfe halten deutlich länger als klassische Hartmetallvarianten.

- Autonome Maschinen: Unbemannte Fahrzeuge und Bohrer senken das Unfallrisiko und ermöglichen präzisere Arbeit, insbesondere in gefährlichen Umgebungen.

Die Kombination aus innovativen Materialien, smarter Technologie und Automatisierung macht den Bergbau effizienter und nachhaltiger.

Neben technischen Fortschritten verändert sich auch der Markt für Natursteine. Während innovative Abbautechniken die Effizienz steigern, bleibt die Nachfrage nach hochwertigen Naturfelsen ungebrochen – sei es für Bauprojekte, Landschaftsgestaltung oder dekorative Zwecke. Besonders Architekten, Gartenplaner und Privatkunden suchen nach einzigartigen Felsformationen, die sich in moderne Designs integrieren lassen. Ein spezialisierter Anbieter in diesem Bereich ist Steingarten.com, der eine breite Auswahl an Felsen und Findlingen für verschiedene Projekte bereitstellt – von kunstvoll geformten Einzelstücken bis hin zu massiven Naturfelsen für den Landschaftsbau.

Doch welche Entwicklungen prägen die Branche, und welche neuen Herausforderungen erwarten uns in der Zukunft? Wir haben mit Gero Steinmann, einem unabhängigen Experten für Gesteinsverarbeitung, über Marktveränderungen, Recycling und technologische Innovationen gesprochen.

„Felsen sind keine Massenware“ – Ein Gespräch mit Gero Steinmann über die Zukunft der Gesteinsindustrie

Redakteur (Technik Industrie): Herr Steinmann, Sie beschäftigen sich seit über 20 Jahren mit der Gesteinsindustrie. Welche Entwicklungen sehen Sie aktuell in der Branche?

Gero Steinmann (Experte für Gesteinsverarbeitung): Der Markt verändert sich rasant. Felsen sind längst keine unbegrenzte Ressource mehr – zumindest nicht in den Qualitäten, die in der Bau- und Designbranche gefragt sind. Besonders hochwertige Gesteine werden knapp, weil die Nachfrage nach spezifischen Farben und Strukturen steigt. Parallel dazu wächst der Bedarf an nachhaltigen Abbau- und Verarbeitungstechniken.

Redakteur: Apropos Nachhaltigkeit – welche Rolle spielt Recycling in der Gesteinsbranche?

Steinmann: Eine immer größere. Sekundärrohstoffe aus Abbruchmaterialien sind ein Zukunftsthema. Viele Unternehmen setzen mittlerweile auf Recyclingverfahren, bei denen aus alten Bauwerken gewonnene Gesteine zerkleinert, aufbereitet und erneut verwendet werden. Besonders Granit und Basalt lassen sich mehrfach in den Kreislauf zurückführen. Hier entsteht gerade ein völlig neuer Wirtschaftszweig.

Redakteur: Das bedeutet, dass wir irgendwann keine neuen Felsen mehr abbauen müssen?

Steinmann: Ganz so einfach ist es nicht. Es gibt Materialien, die sich nur schwer recyceln lassen – etwa bestimmte Natursteine mit individuellen Strukturen, die in der Architektur gefragt sind. Auch die Transportwege spielen eine Rolle: Manchmal ist es wirtschaftlicher, neue Gesteine abzubauen, als alte zu verarbeiten und über große Strecken zu transportieren.

Redakteur: Welche technischen Innovationen prägen die Branche aktuell?

Steinmann: Ein spannendes Feld ist der 3D-Druck mit Gesteinspartikeln. Forscher arbeiten daran, Gesteinsmehl mit Bindemitteln so zu verfestigen, dass es als Baumaterial genutzt werden kann. Auch im Designbereich tut sich einiges – Gesteinsplatten mit integrierten LED-Strukturen oder intelligenten Oberflächen werden immer beliebter.

Redakteur: Wie verändert sich der Markt für Konsumenten?

Steinmann: Viele Kunden werden bewusster. Es geht nicht mehr nur um Optik, sondern um Herkunft, Nachhaltigkeit und Verarbeitung. Designer und Architekten fragen gezielt nach Materialien, die ethisch und ökologisch vertretbar sind. Gleichzeitig entstehen neue Geschäftsfelder – etwa Unternehmen, die Felsen „altern“ lassen, um historische Strukturen nachzubilden.

Redakteur: Abschließend: Gibt es eine Fehleinschätzung über Felsen, die Sie besonders oft hören?

Steinmann (lacht): Ja, und zwar die Vorstellung, dass Felsen immer hart sein müssen. Tatsächlich gibt es sehr weiche Gesteinsarten, die sich mit bloßen Händen zerreiben lassen. Ich sage immer: „Nicht jeder Felsen ist ein harter Brocken!“

Technik als Schlüssel zur Zukunft der Rohstoffgewinnung

Die Gewinnung harter Gesteinsschichten bleibt eine technologische Herausforderung. Doch durch kontinuierliche Weiterentwicklung in Maschinenbau, Materialwissenschaften und Automatisierung wird der Prozess effizienter, sicherer und umweltfreundlicher. Unternehmen, die in diese Technologien investieren, können nicht nur ihre Produktionskosten senken, sondern sich auch langfristig einen Vorteil in einem hart umkämpften Markt sichern.

Bildnachweis:

Olga – stock.adobe.com

Hussain – stock.adobe.com

BBandSIRI – stock.adobe.com